Steeds vaker vindt composiet zijn weg naar de transportindustrie. Nu ook de kosten van dit lichte en sterke constructiemateriaal sterk zijn afgenomen staat niets een grote doorbraak meer in de weg. Met behulp van de nieuwste aanwinst van het Nationaal Lucht- en Ruimtevaartlabratorium (NLR), de fibre placement machine kan nu ook de Nederlandse industrie tegen lage kosten grote composieten componenten in serie produceren.

Steeds vaker vindt composiet zijn weg naar de transportindustrie. Nu ook de kosten van dit lichte en sterke constructiemateriaal sterk zijn afgenomen staat niets een grote doorbraak meer in de weg. Met behulp van de nieuwste aanwinst van het Nationaal Lucht- en Ruimtevaartlabratorium (NLR), de fibre placement machine kan nu ook de Nederlandse industrie tegen lage kosten grote composieten componenten in serie produceren.

Composiet, een op koolstofvezels gebaseerde kunststof mag al sinds de introductie in de jaren……. op veel belangstelling rekenen van vliegtuigbouwers. Het is immers sterker, duurzamer en lichter dan aluminium, het ’traditionele’ constructiemateriaal van vliegtuigen. Tot nog toe hielden de hoge materiaal- en productiekosten een grootschalige toepassing van dit materiaal tegen. Door automatiseringsprocessen, nieuwe robot- en slimme assemblagetechnieken zijn de kosten per ‘ kilo’ composiet de laatste jaren echter drastisch gedaald. Vliegtuigbouwers pakken nu door: onlangs zorgde Boeing voor een doorbraak door de eerste bestellingen in ontvangst te nemen voor de ‘Dreamliner’, het eerste verkeersvliegtuig dat grotendeels van composieten is vervaardigd.

Gewicht doet er toe

Overal waar gewicht ertoe doet neemt de interesse voor composiet toe. Ook in de automotive is ‘zuinig en licht’ richtinggevend voor de ontwikkeling van nieuwe modellen. Deze branche denkt van oudsher in metaal en heeft een voorsprong genomen in de ontwikkelingen van lichte en sterke metaallegeringen. Maar nu de bekendheid met composiet groter is geworden, is ook de belangstelling voor het ontwerpen van composieten auto-onderdelen sterk toegenomen. Zo heeft Lamborghini voor zijn Aventador sportwagen een schokabsorberend chassis ontworpen dat geheel van composiet is vervaardigd. De afgelopen jaren is de kwaliteit van composiet omhoog gegaan. Het is nu makkelijker te verwerken en voor de productie is geen autoklaaf, een druk oven meer nodig. Vooral de zogenaamde ’thermoplasten’ bieden veel perspectief omdat ze makkelijker en sneller uitharden. Daarnaast worden ze bij opwarming weer ‘week’, waardoor onderdelen eenvoudig aan elkaar gelast kunnen worden. Tegen de betere modellerings- en assemblagemogelijkheden staan de nog steeds hoge kosten van vooral de ‘high grade’ thermoplasten. De ‘low-grade’ thermoplasten echter, simpel gezegd plastic waarin kunststofvezels verwerkt zijn, zijn een stuk goedkoper en inmiddels kwalitatief zo goed dat er in serie geproduceerde auto-onderdelen van gemaakt kunnen worden.

M eer comfort voor passagier

eer comfort voor passagier

Een vliegtuig dat geheel uit composiet bestaat is een idee-fixe. Composiet leent zich vooral goed voor schaalconstructies als romp en vleugels, waar sprake is van hoge belastingen in een horizontaal vlak. Voor vliegtuigcomponenten die uit verticale laagjes zijn opgebouwd is composiet minder geschikt, omdat de tussenliggende harslaag, de zwakste schakel, uit elkaar getrokken kan worden. Bovendien kleeft er ook een algemeen nadeel aan composiet: het is brosser en reparatie, bijvoorbeeld na impact is lastiger. Simpelweg wat klinknagels aanbrengen ter versteviging, zoals bij aluminium, kan niet bij composiet. Toch zijn de voordelen van composiet evident: het is lichter en stijver en de materiaal- vermoeidheid is minder. Bovendien kun je er het comfort van de passagier mee verhogen. Je kunt de cabine vochtiger kunt houden, iets wat bij aluminium tot corodatie kan leiden. Bij composiet behoren droge ogen en luchtwegen aan boord dus definitief tot het verleden. Ook kun je de druk in de cabine verhogen, zonder dat het tot een te hoge belasting van de romp leidt. In plaats van dat je het gevoel hebt dat je ijle lucht inademt op een berg van drieduizend meter is die berg dan voor het gevoel nog maar tweeduizend meter hoog.

Nieuwe fibre placement machine

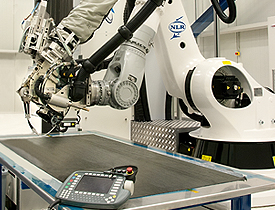

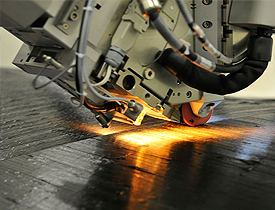

Het NLR is een belangrijke internationale speler op het gebied van research en development van thermoplasten. Het onderzoeksterrein omvat zowel productontwikkeling, verspanen, testen, methodiekontwikkeling, belasting en certificatie. Deze geïntegreerde kennis maakt het NLR tot een zeer aantrekkelijke partner voor de Nederlandse composietindustrie. In het kielzog van de vliegtuigindustrie kloppen dan ook steeds vaker scheepsbouwers, autofabrikanten en raketbouwers bij het NLR aan, uit Nederland, maar meer en meer ook uit landen als China, Rusland en Brazilië. Naar verwachting zal die belangstelling nog verder toenemen, want sinds begin dit jaar is het NLR een nieuwe, state of the art fibre placement machine rijker, waarmee prototypes gemaakt kunnen worden. Het bijzondere van deze machine is dat het verschillende composietmaterialen kan verwerken en vrijwel elk type voorwerp kan maken, ook grote voorwerpen met meer complexe vormen en van een hoger TRL-niveau. Naast het vervaardigen van prototypes verricht het NLR basisonderzoek met deze faciliteit. Zo kan nauwkeurig bepaald worden hoe snel de productietijd van een bepaald voorwerp zal zijn en over welke eigenschappen het voorwerp zal beschikken. Deze faciliteit zal niet de laatste in de rij zijn want het NLR is voornemens een nieuwe, door robottechnologie gestuurde faciliteit aan te schaffen, waarmee composietmateriaal geheel automatisch gedrapeerd, geknipt, gelast en geperst kan worden.

Ondernemen, ontwikkelen en onderwijs

onderwijs

Het NLR houdt zich ook bezig met meer fundamenteel onderzoek op het gebied van composiet. Zo doet het onderzoek hoe na impact de eventuele schade in het composiet beter gedetecteerd en hersteld kan worden. Het NLR houdt zich daarnaast ook bezig met nieuwe gewicht besparende vlechttechnieken. Hiermee laat het zien ook aan de basis te staan van de nieuwste ontwikkelingen op het gebied van de ontwikkeling en toepassing van composiet. De rol die het NLR inneemt als de R en D afdeling voor de Nederlandse industrie is nog verstevigd sinds de oprichting van Compoworld in [jaar] vorig jaar, een samenwerkingsverband tussen industrie, onderwijsorganisaties en het NLR. Zo biedt het NLR studenten onderzoek- en praktijkstages aan. Het mes snijdt aan twee kanten: studenten doen praktijkervaring op en brengen omgekeerd de nieuwste theoretische kennis in huis. Bovendien zijn ze, als ze strak een eigen onderneming beginnen al vertrouwd met het NLR en weten ze waar ze moeten aankloppen voor kennis en advies.